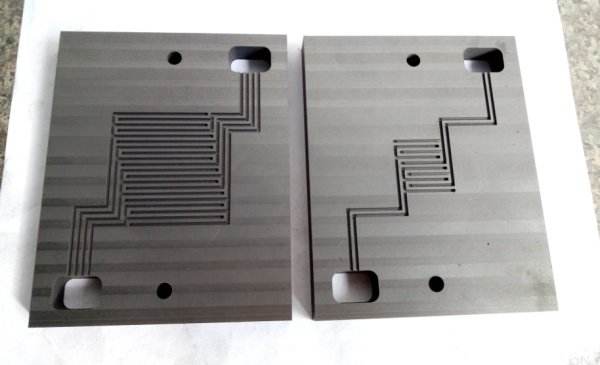

石墨加工的刀具選擇應(yīng)注意什么?

與銅電極比較,石墨電極具有電極耗費(fèi)低、加工速度快、可加工性好、加工精度高、熱變形小、重量輕、外表處理簡單、耐高溫、加工溫度高等長處。雖然石墨是十分簡單切開的資料,但用作電火花加工電極(熱加工模具鋼)的石墨資料有必要具有足夠的強(qiáng)度,以防止在運(yùn)行和電火花加工過程中損壞。一起,電極的形狀(薄壁、小圓角、急劇改變)也對石墨電極提出了更高的晶粒尺度和強(qiáng)度。這就要求石墨加工過程中簡單塌陷,刀具簡單磨損。

刀具磨損是石墨加工中最重要的問題。磨損率不僅影響刀具磨損本錢、加工時(shí)刻和加工質(zhì)量,而且影響電極電火花加工工件資料的外表質(zhì)量。它是優(yōu)化高速加工的一個(gè)重要參數(shù)。石墨陰極資料加工的主要工具磨損面積為前刀面和后刀面。前刀面上,沖擊磨料磨損時(shí),刀具與斷屑的觸摸面積,和滑動(dòng)沖突磨損產(chǎn)生時(shí),芯片在工具外表上滑動(dòng)。

石墨影響刀具磨損的幾個(gè)要素如下。

1、刀具資料(模具鋼)是決議刀具切削功能的根本要素,這對加工功率,極大影響質(zhì)量、本錢和刀具經(jīng)用度。較硬的刀具資料,其耐磨性越好,硬度越高,沖擊韌性的下降,資料的脆性是更多。

2、挑選適宜的石墨刀具幾許視點(diǎn)有助于減小刀具的振蕩。相反,石墨加工時(shí)工件不易坍塌。

(1)前角。當(dāng)負(fù)前角用于加工石墨,刀具刃口強(qiáng)度較好,耐沖擊和沖突功能更好。跟著負(fù)前角絕對值的減小,后刀面磨損面積的改變不大,但總的趨勢是下降的。當(dāng)正前角用于加工石墨,該工具的邊際強(qiáng)度跟著前角的增大而削弱,導(dǎo)致齒面磨削。損失加重。當(dāng)加工前角為負(fù)時(shí),切削阻力大,切削振蕩增大。在加工大的前角時(shí),刀具磨損嚴(yán)重,切削振蕩大。

(2)后角。假如后角增大,刀刃的強(qiáng)度會下降,旁邊面磨損面積會逐漸增大。切削刀具視點(diǎn)過大后,切削振蕩加劇。

(3)螺旋角。當(dāng)螺旋角越小,切削刃長度的石墨工件在相同的切削刃長,切削阻力是最大的,和切削沖擊力是最大的,因而刀具磨損、銑削力和切削振蕩是最大的。當(dāng)螺旋角大,銑削合力的方向偏離工件外表在很大程度上,與石墨資料的切削沖擊加劇由于崩潰,因而刀具磨損、銑削力和切削振蕩也添加。

因而,刀具視點(diǎn)改變對刀具磨損的影響,銑削力和切削振蕩是由前角的組合引起的,后角和螺旋角,所以更要注意挑選。

通過很多的科學(xué)試驗(yàn)對石墨資料的加工特性,對刀具的優(yōu)化相關(guān)的刀具幾許視點(diǎn),大大進(jìn)步刀具切削功能的全體。

3、涂層金剛石刀具具有硬度高、耐磨性好、沖突系數(shù)低一級長處。現(xiàn)在,金剛石涂層是石墨刀具的最佳挑選,它最能體現(xiàn)石墨刀具的優(yōu)勝功能。金剛石涂層硬質(zhì)合金刀具的長處是合成了天然金剛石的硬度。硬質(zhì)合金的強(qiáng)度和斷裂韌性,而我國金剛石涂層技術(shù)還處于起步階段,本錢很高,所以近期金剛石涂層的發(fā)展不會太大,但能夠從視點(diǎn)、資料挑選等方面進(jìn)行優(yōu)化。在通用工具的基礎(chǔ)上,對常用工具進(jìn)行了改善,并對常用工具進(jìn)行了改善。涂層的結(jié)構(gòu)能夠在一定程度上應(yīng)用于石墨加工。

金剛石涂層刀具的幾許視點(diǎn)與普通涂層刀具有著本質(zhì)的不同,因而在規(guī)劃金剛石涂層刀具時(shí),由于石墨加工的特殊性,能夠恰當(dāng)?shù)財(cái)U(kuò)展其幾許視點(diǎn),擴(kuò)展體積切削槽,然后進(jìn)步刀具的切削功率。關(guān)于普通TiAIN涂層,刀具刃口的抗耳力不會下降,但優(yōu)于無涂層。與金剛石涂層比較,石墨的幾許視點(diǎn)應(yīng)恰當(dāng)減小,以進(jìn)步其耐磨性

4、刀具刃口強(qiáng)化鈍化工藝是一個(gè)沒有引起普遍重視的重要問題。金剛石砂輪磨削后,硬質(zhì)合金刀具刃口(即微斷口和鋸邊)存在不同程度的微缺口。高速切削石墨需求較高的刀具功能和穩(wěn)定性。特別地,在涂覆金切削石涂層的刀具之前,有必要對其進(jìn)行鈍化,以確保涂層的牢固性和使用壽數(shù)。刀具鈍化的意圖在于解決磨削刀具邊際的日常微缺口缺點(diǎn),減少或消除邊際值,達(dá)到潤滑、鋒利、經(jīng)用的意圖。

5、挑選適宜的加工條件對刀具壽數(shù)有很大影響。

切削方法(正向銑削和反向銑削)。銑削加工中的切削振蕩要比反向銑削的切削振蕩小。鄙人銑過程中,刀具的切削厚度從最大值減小到零,刀具不能切削切屑,切削工件時(shí)不會呈現(xiàn)刀彈現(xiàn)象。該工藝系統(tǒng)具有良好的切削功能和較小的切削振蕩。在反向銑削中,刀具的切削厚度從零添加到最大。在刀具切入初期,由于切削厚度薄,刀具會刮傷工件外表。假如切削刃碰到石墨資猜中的硬質(zhì)顆粒或殘留在工件外表上的切屑,就會引起彈狀刀具或刀具的顫振,因而反銑的切削振蕩較大。

吹(真空)和浸漬電火花石墨加工,及時(shí)清理工件外表的石墨塵埃,有利于減少刀具二次磨損,延長刀具壽數(shù),減少石墨塵埃對機(jī)床螺桿和導(dǎo)軌的影響。

綜上所述,刀具的資料、幾許視點(diǎn)、涂層、刃口強(qiáng)化和加工條件對刀具的使用壽數(shù)起著不同的作用,它們是不行短少的、互補(bǔ)的。好的石墨刀具應(yīng)具有潤滑的石墨粉切屑去除槽,使用壽數(shù)長,雕刻加工深,并能節(jié)約加工本錢。

切削刀具的加工條件

挑選適宜的加工條件對刀具壽數(shù)和加工質(zhì)量有很大的影響。挑選正確的速度和進(jìn)給量。一般來說,由于石墨資料易于切削,因而在加工過程中能夠挑選高速、快進(jìn)給和大刀具的切削參數(shù),然后能夠有效地進(jìn)步加工功率。但是,由于石墨簡單角塌陷,渣滴,和鋸齒的構(gòu)成,尤其是在邊際,等,在加工過程中,鋸齒應(yīng)在這些部位恰當(dāng)下降。速度和進(jìn)給速度不該被堵截。

清洗石墨粉在工件外表的時(shí)刻能夠幫助減少刀具的第二磨損,進(jìn)步刀具壽數(shù)和下降石墨粉塵影響機(jī)床的絲杠和導(dǎo)軌。

種切削方法:銑削和反向銑削兩種銑削方法。判斷了銑削或逆銑與工具的旋轉(zhuǎn)方向共同,同樣是向前銑,相反是逆銑。

由于切削振蕩磨了比逆銑,內(nèi)、外輪廓的銑削加工應(yīng)。由于切刀減少的厚度從最大到零了銑,有彈刀現(xiàn)象,不能減少在任何地方。相反,在逆銑開始厚度切很小,一旦刀刃遇到硬顆粒或切開的顆粒,會引起震顫或彈刀現(xiàn)象。一起,咱們有必要盡量防止吃很多的刀具,防止棱角墜落或墜落

七、合理的切開方法

由于不同的加工外表需求不同的刀具路徑,咱們需求依據(jù)不同狀況確定不同的刀具路徑。

當(dāng)加工平面,螺旋進(jìn)刀或斜向進(jìn)給應(yīng)采取防止對零件或身體的斷裂外表的損害。在斜面的石墨加工,繪畫方法和銑削是應(yīng)該防止的,鉆銑床應(yīng)該是最好的。由于拉削和銑削是簡單在產(chǎn)品外表構(gòu)成波紋狀的外表,特別是當(dāng)工作時(shí)刻太長,有一個(gè),會直接導(dǎo)致刀具振蕩很大的時(shí)機(jī),構(gòu)成了波浪形的外觀。

總歸,為了防止零件外表損害,有必要安排一個(gè)合理的路徑,防止堵截工件上構(gòu)成工作面群島。