如何解決石墨電極電加工中出現的問題?

在電火花加工進程中,因為電加工參數的挑選不恰當,或許加工屑排出狀況不好等原因發生集中放電拉弧,如看起電火花稀少,并有赤色火花呈現,放電聲響也變得不規則,這時發生所謂的不穩定放電。加工不穩定,加工電流就不依照所設定的電流作業,作業電流變小,而且在加工進程中會呈現各種加工缺點,形成廢品。常常呈現以下幾種反常放電現象。

(1)開端加工時放電不穩定

石墨電極電加工開端階段,因為工件上存有切削屑、毛刺,導致集中放電;而且因為放電能量大(峰值電流高,脈沖寬度寬),而脈沖距離過窄,噴流壓力太大,導致開端加工時放電不穩定。因此加工前先完全除掉附著在工件上的切削屑、毛刺,而且去除因工件熱處理所發生的氧化膜、涂料、銹等。能夠開端時把電流設定在一個較小的值,然后逐步添加到峰值電流,并把噴流壓力設定的小一些

(2)發生粒狀突起物

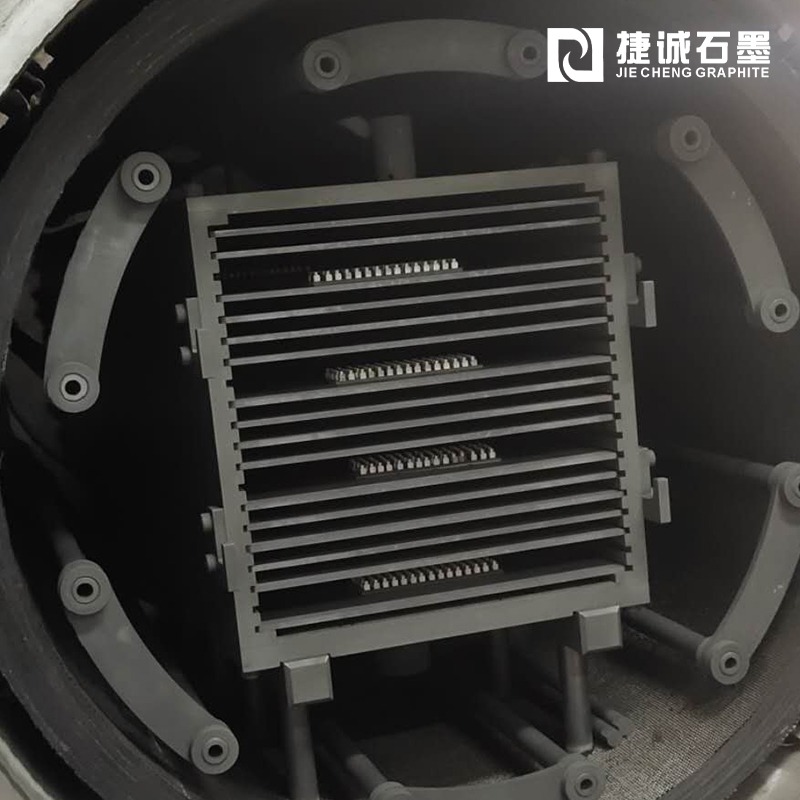

在石墨電極電火花加工進程中,加工深度過深易發生電弧,在工件上構成粒狀突起物,致使工件報廢(如圖1)。

發生的原因:

脈沖寬度設定過大,電極的邊角部生成顆粒狀突起物,因此引起短路,導致電弧放電;電蝕產品加工屑過多,來不及排出;加工液噴嘴的角度設定的不對,加工液不能充沛噴入空隙中,電蝕產品加工屑無法充沛排出;加工深度過深時,加工屑不能充沛排出,滯留在底部。

解決的計劃:

縮短脈沖寬度Ton,延長脈沖距離Toff,抑制粒狀突起物的發生和電蝕產品加工屑的出產,而且盡量將噴嘴設在電極的側面;如果加工深度過深時,進步電極的振蕩次數,加速振蕩速度。

(3)加工地面發生洼陷

在電火花加工進程中,脈沖距離過小,電極上下振蕩速度慢,噴流壓力弱,致使電蝕產品加工屑不能充沛排出,而且許多電蝕產品粘結在電極地面,構成炭化物塊,在電極上下運動進程中簡單脫離,在加工地面發生洼陷(如圖2)。

解決計劃:

延長脈沖距離,進步電極振蕩速度,添加噴流壓力,也能夠在加工進程中暫停加工,用毛刷整理一下電極端面和加工底面的加工屑。

(4)進口空隙大

因為石墨電極抬起的速度太慢,下端部加工時刻過長,絕對損耗大,而電極進口處的放電空隙存在電蝕產品,導致“二次放電”(已加工表面上因為電蝕產品等的介入而再次進行的非必要放電),使放電空隙擴大,在加工深度方向上發生加工斜度,進口空隙大(如圖3所示)。因此,在加工進程中,石墨電極的抬起速度不能太慢。

(5)加工底面發生彎曲或底面粗糙度不均勻

因為脈沖距離過小,特別使噴流壓力不均勻,極間空隙過小,電蝕產品不能充沛排出,而且在加工底面不均勻散布,這樣隨著加工不斷進行,在底面發生彎曲(如圖4(a)所示)或許形成加工底面的粗糙度不均勻(如圖4(b)所示)。

解決計劃:

加大脈沖距離,設定恒定的噴流壓力,增大極間空隙,常常查看排屑狀況。