石墨電極的生產(chǎn)特點和工藝流程是什么?

石墨電極出產(chǎn)有以下特點:

1.出產(chǎn)工序多,出產(chǎn)周期長,一般功率石墨電極的出產(chǎn)周期為45d左右,超高功率石墨電極的出產(chǎn)周期需75d以上,而需求多次浸漬的接頭出產(chǎn)周期更長。

2.能源消耗較高,1t一般功率石墨電極需消耗電能6000kW·h左右,冶金焦粒及冶金焦粉(二次能源)約1t,大量的煤氣、天然氣或其他燃料。

3.出產(chǎn)石墨電極工序多,需求許多專用機械設(shè)備和特別結(jié)構(gòu)的窯爐,建造出資較大,出資回收期較長。

4.石墨電極出產(chǎn)過程發(fā)生一定數(shù)量的粉塵和有害氣體,因而需求采納完善的通風(fēng)收塵及消除有害氣體的環(huán)境保護(hù)措施。

5.發(fā)展高功率和超高功率石墨電極出產(chǎn)必須有優(yōu)質(zhì)的質(zhì)料,主要是針狀焦和改質(zhì)瀝青(粘結(jié)劑)及優(yōu)質(zhì)浸漬劑,因而需求煉油廠及焦化廠的配合。

石墨電極的工藝流程幾個主要出產(chǎn)工序如下:

1.煅燒,石油焦或瀝青焦都需求進(jìn)行煅燒,煅燒溫度應(yīng)達(dá)到1300℃以上,充分除掉質(zhì)料中蒸發(fā)分,進(jìn)步焦炭的真密度、機械強度和導(dǎo)電性。

2.破碎、篩分及配料,將煅燒過的質(zhì)料破碎及篩分成指定尺寸的骨料顆粒,一部分焦炭磨成細(xì)粉,按照配方稱量后集聚組成各種顆粒的干混合料。

3.混捏,在加熱狀態(tài)下將定量的各種顆粒的干混合料與定量的粘結(jié)劑混合,攪拌成可塑性糊料。

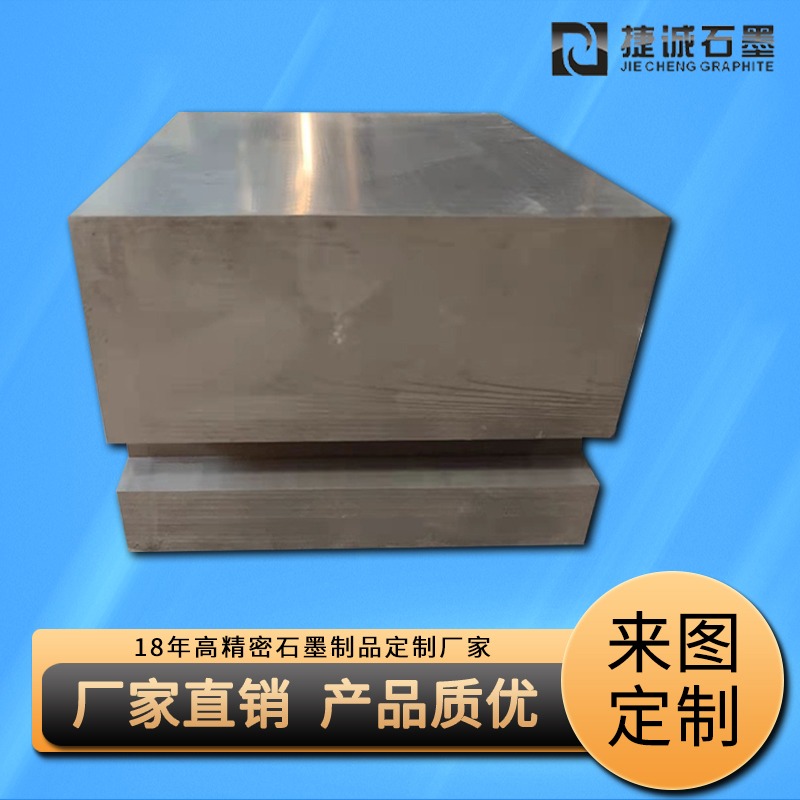

4.成型,在外部壓力效果下(模壓成型或揉捏成型)或振動效果下(振動成型)將糊料壓制成具有一定形狀及較高密度的生電極(生壞)。

5.焙燒,將生電極置于專門規(guī)劃的高溫爐中,用填充料(焦粉或河砂)覆蓋,逐漸加熱至850-1000℃(產(chǎn)品實踐受熱溫度),使粘結(jié)劑炭化,然后取得焙燒半成品。

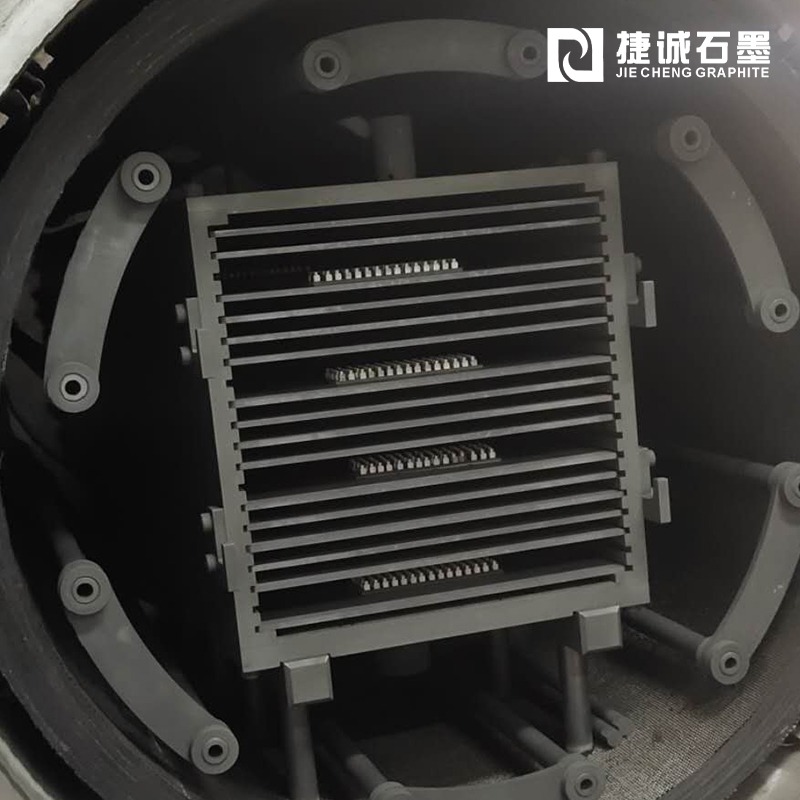

6.浸漬,為了進(jìn)步產(chǎn)品的密度和機械強度,焙燒半成品裝入高壓釜內(nèi),將液體浸漬劑壓入焙燒半成品的孔隙中,浸漬后應(yīng)進(jìn)行再次焙燒,為了得到高密度及高強度的產(chǎn)品,浸漬及再次焙燒需重復(fù)進(jìn)行2-3次。

7.石墨化,將焙燒半成品裝入石墨化爐內(nèi)(需用保溫料覆蓋),用直接通電的加熱辦法,使熔燒半成品轉(zhuǎn)化為石墨晶質(zhì)結(jié)構(gòu),然后取得人造石墨電極應(yīng)具有的物理化學(xué)功能。

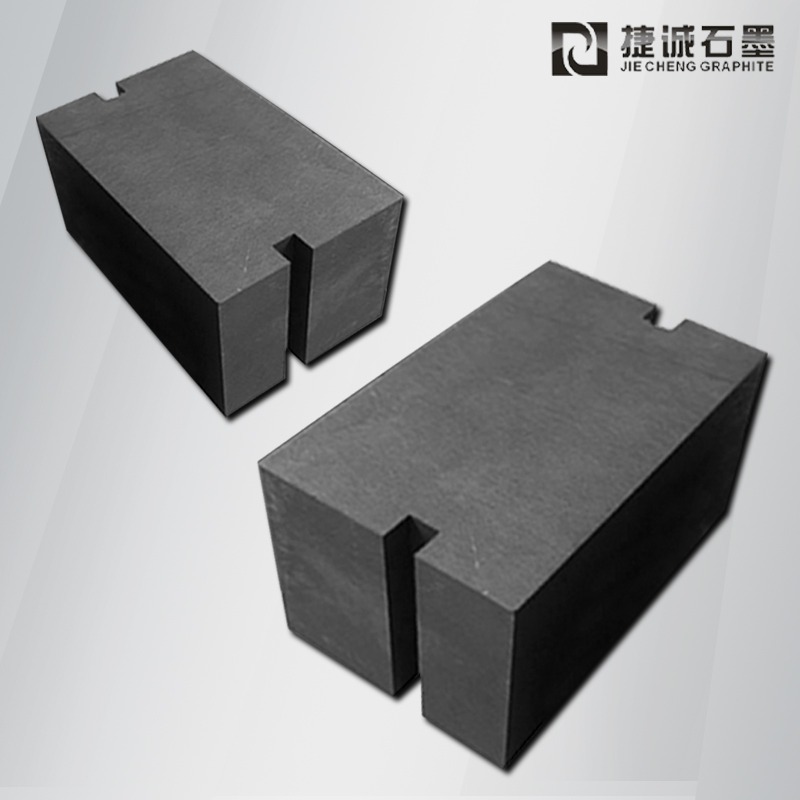

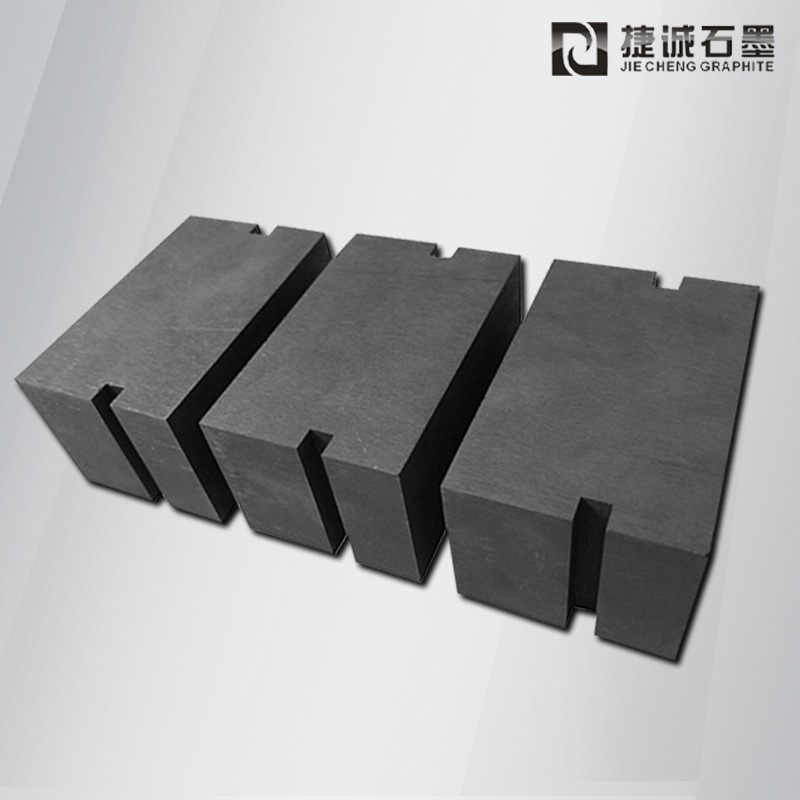

8.機械加工,按照使用要求,對石墨化后的半成品進(jìn)行表面車削、端面及銜接用母螺紋的加工,別的再加工用于銜接的接頭(表面車制公螺紋)。

9.成品檢驗后經(jīng)恰當(dāng)包裝發(fā)給用戶。