該怎么降低石墨坩堝損耗成本?

目前商用鋰離子電池的正極材料仍以石墨材料為主。在作為陰極材料的石墨材料的制備過程中,需要首先粉碎塊狀或大顆粒的天然石墨或人造石墨前驅體(石油焦、針狀焦、瀝青焦等。)制成適當粒度的粉末顆粒,然后碳化和石墨化,例如將天然石墨石墨化,以除去天然石墨中的雜質元素。將C的純度提高到99%以上,或者例如在石墨化之前碳化石油焦、針狀焦和瀝青焦,可以提高其容量和循環性能,從而制備出合格的石墨負極材料。

不需要頻繁調整參數。

●系統接入ERP接口,為企業提供所需數據。

●系統設計中預留自動裝載空坩堝(機械接口)和自動卸載裝滿坩堝的接口。

接口(機械接口),未來將升級為無人值守、自動連續生產。節省人力和資源。為企業升級到無人工廠做準備。

●多傳感器監控設備的運行狀態。確保設備的穩定運行。

●灌裝頭配有排氣裝置,可輕松實現高密度灌裝。

●固定螺絲安裝結構,填充時不會影響材料性能。

●無塵灌裝,灌裝過程無粉塵。

●設備具有自動收集功能。避免手動清潔過濾器。避免材料浪費。

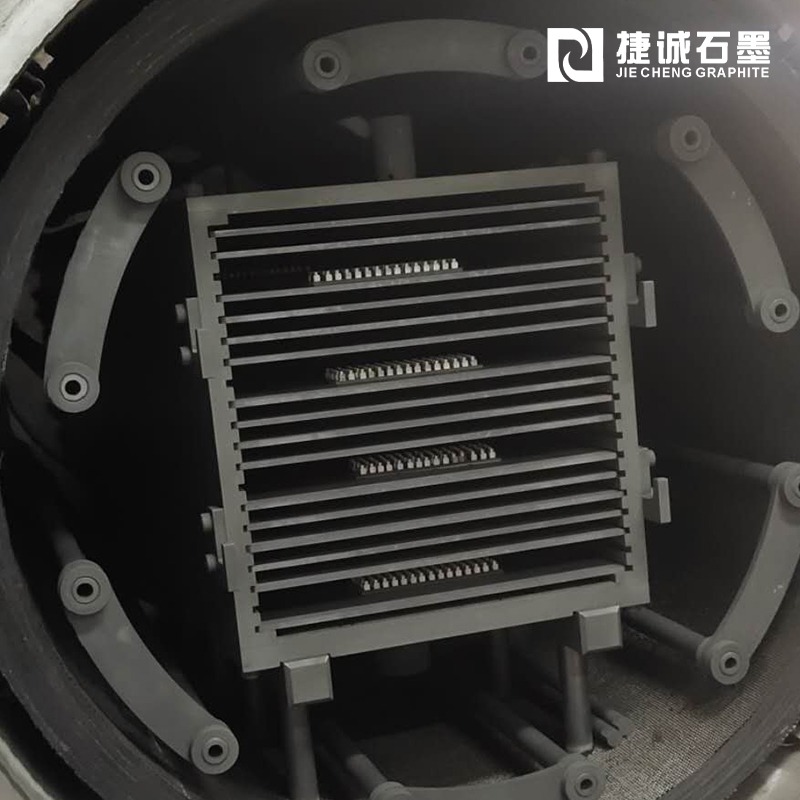

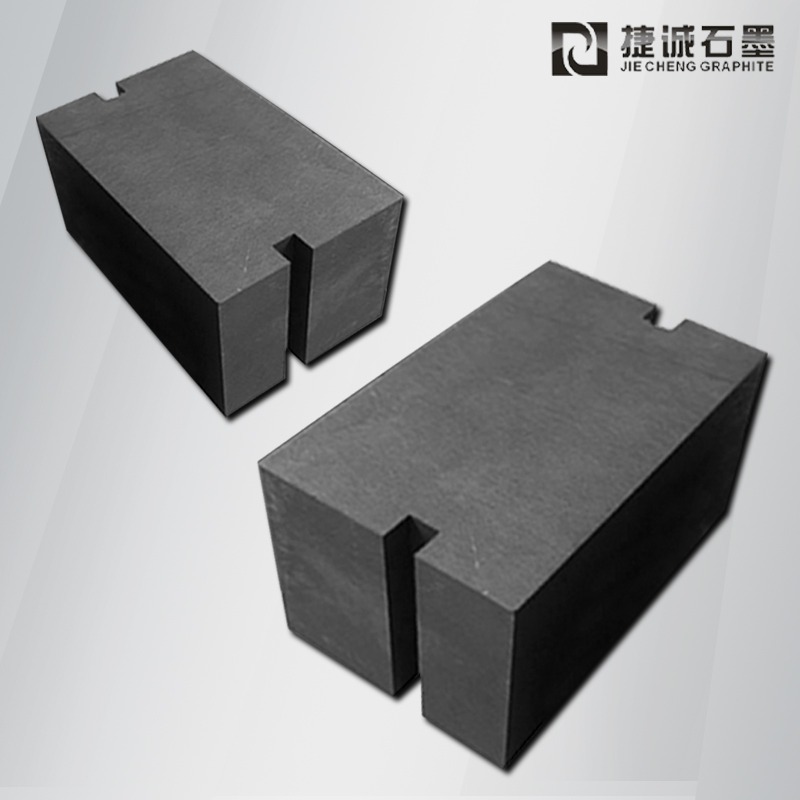

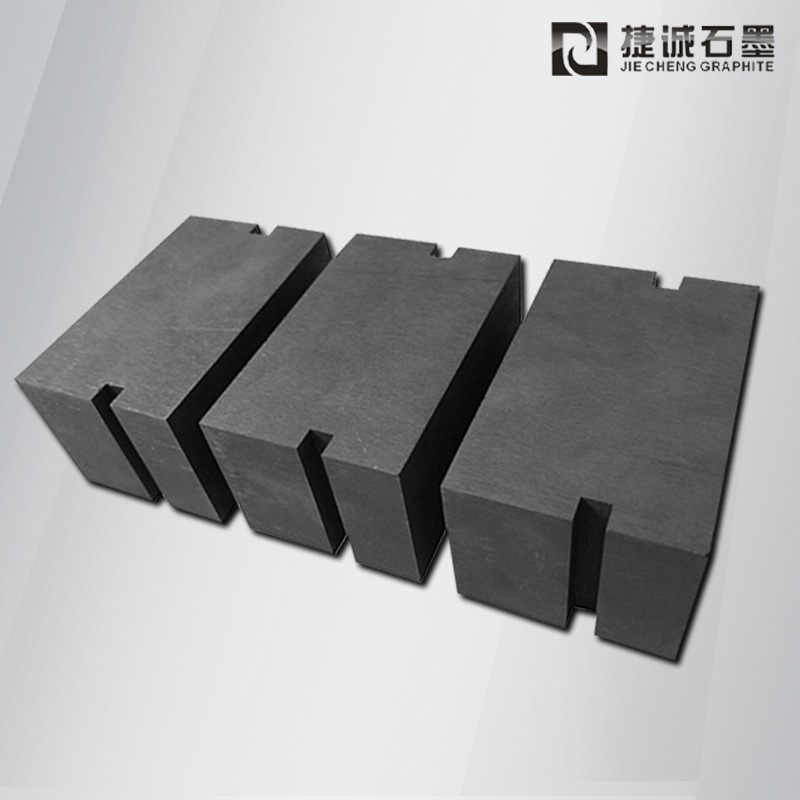

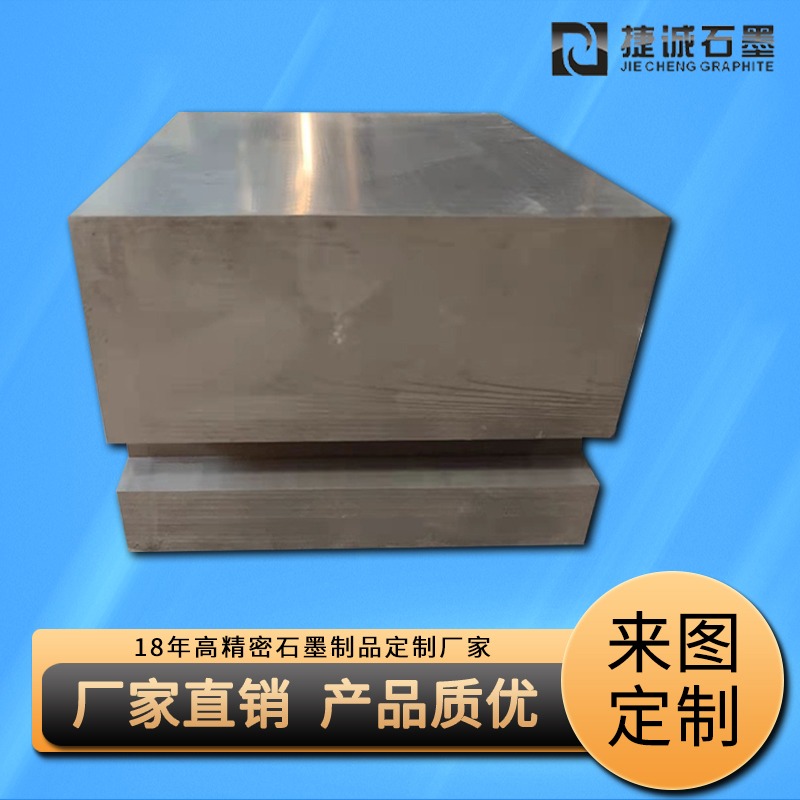

在石墨的碳化和石墨化過程中,應將天然石墨、石油焦、針狀焦或瀝青焦裝入坩堝(直徑0.4-0.6m,高1.2m),然后將坩堝放入碳化爐或石墨化爐中進行碳化或石墨化。

但是,在現有技術中,坩堝裝料時存在以下問題:(1)裝料多為人工操作,工人勞動強度大,效率低;(2)在加料過程中,粉末容易泄漏,造成環境污染;(3)由于物料比重小,坩堝裝料少,裝料不密實,每次產生的石墨物料少,導致電費和坩堝損耗成本較高。

石墨坩堝自動灌裝機主要是針對坩堝灌裝勞動強度大、傳統灌裝密實度不夠、效率低、粉塵大而開發設計的。根據安裝在容器下方的位置傳感器給出的信號,完成灌裝、擠出、計量、提升等任務。在灌裝過程中,專用的脫氣裝置可以將細粉中所含的空氣排出,可以保證出料口的物料以團簇的狀態灌裝到坩堝中,粉塵會大大減少,從而實現高密度灌裝。特別適用于超細石墨粉的灌裝。

產品特點:

●專用脫氣裝置可排出細粉中所含的空氣,保證填充物料的高密實度,比手動可多裝一到兩公斤的物料。

●特殊的脫氣裝置可以將細粉中所含的空氣排出,可以保證出料口的物料以團簇的狀態裝入桶內,粉塵會大大減少,可以為客戶減少物料損失。

●液壓驅動托盤提升和擠壓。提升高度和速度可任意設定,減少了灌裝口與物料表面的間隙。由于脫氣的作用,在整個灌裝過程中,基本上沒有灰塵被帶出污染的環境。

●脫氣防漏閥,可確保超細粉末不會滴落。

●油馬達和伺服比例閥控制螺桿,性能穩定,運行可靠。不會因為導電粉塵而出現燃燒故障。確保設備穩定可靠運行。

●PLC控制,觸摸屏人機界面顯示,操作簡便,不同坩堝高度參數記憶,

●系統能自動識別不同坩堝高度,自動修正裝填參數,保證裝填的均勻性。