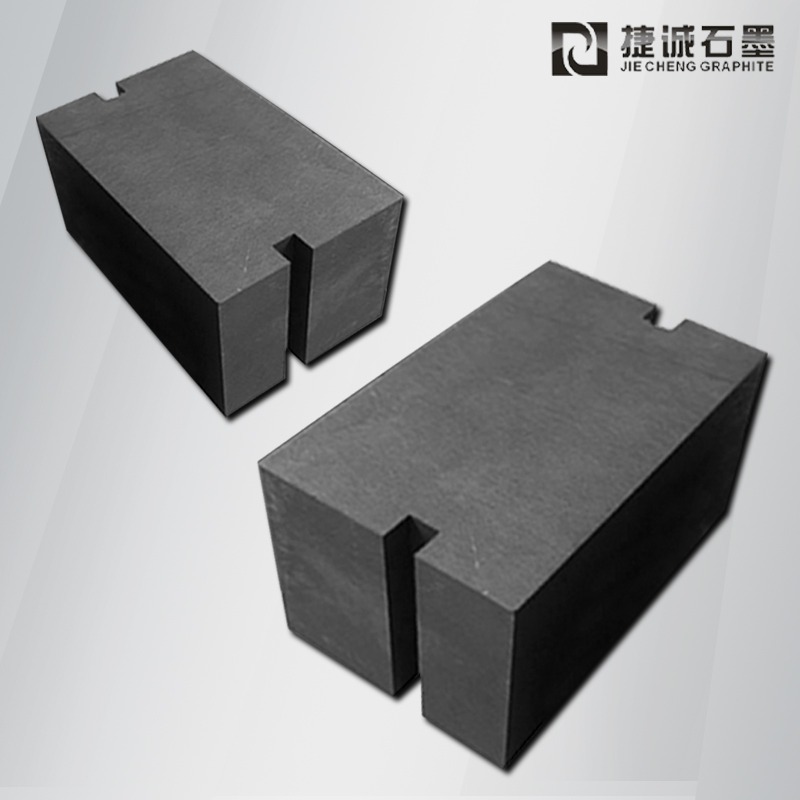

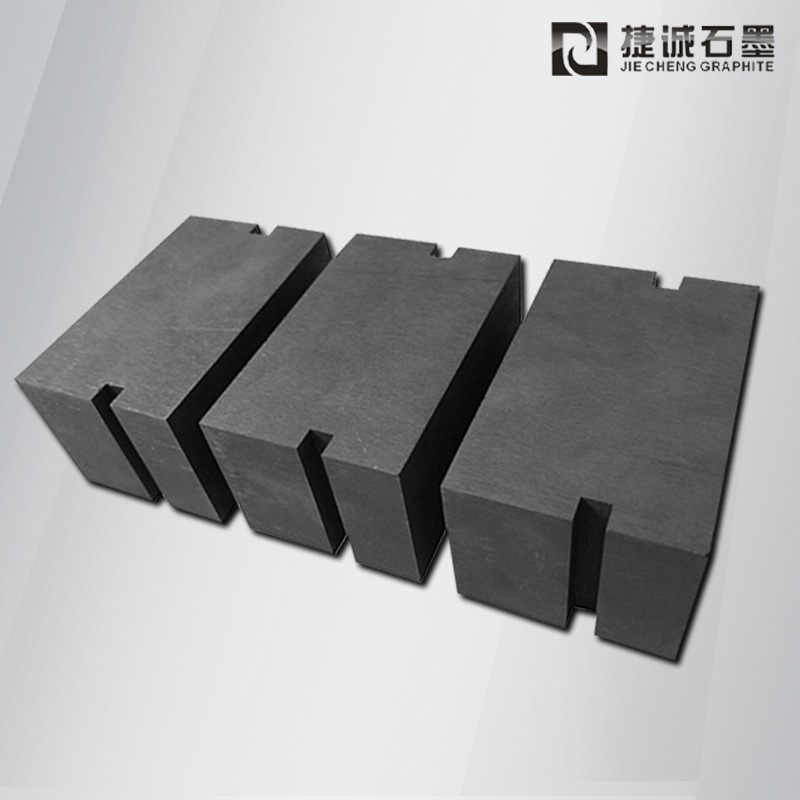

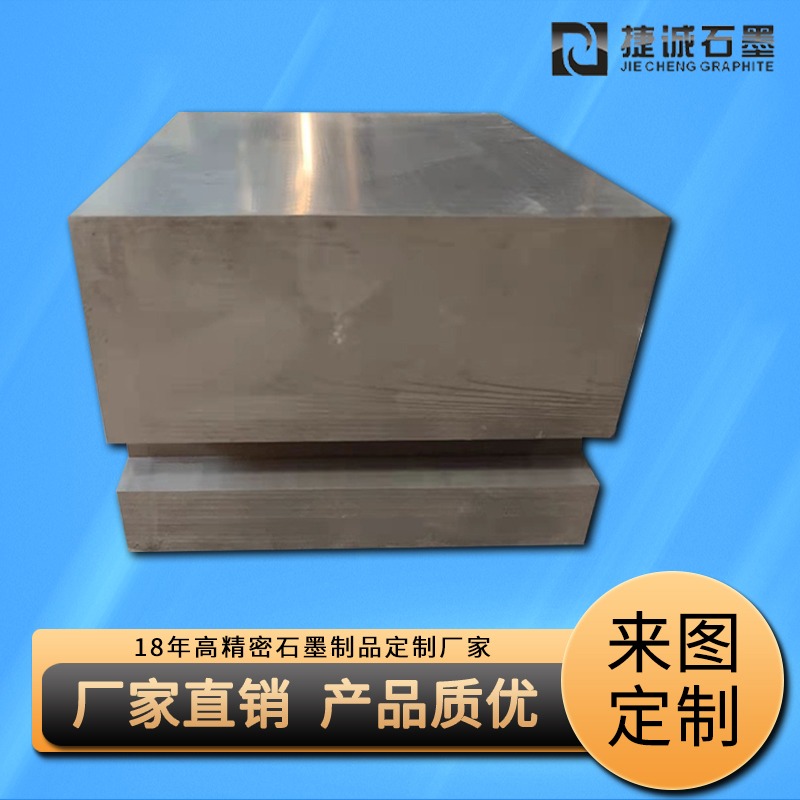

陶瓷封裝石墨模具和其他雜質(zhì)材料

陶瓷封裝石墨模具和其他雜質(zhì)材料用于煉鋼工業(yè)時可作為增碳劑,滲碳使用的碳質(zhì)材料的范圍很廣,包括人造陶瓷封裝石墨模具、石油焦、冶金焦炭和天然陶瓷封裝石墨模具。陶瓷封裝石墨模具制品至少在2000度以內(nèi)是穩(wěn)定的,這是由于碳要在2000-3300度高溫的環(huán)境下經(jīng)過至少十幾個晝夜的陶瓷封裝石墨模具化過程才能成為陶瓷封裝石墨模具,

因此,陶瓷封裝石墨模具中的有毒有害物質(zhì)早已釋放殆盡。陶瓷封裝石墨模具在常溫下具有很好的化學(xué)穩(wěn)定性,不受任何強酸,強堿的侵蝕。陶瓷封裝石墨模具材料的應(yīng)用陶瓷封裝石墨模具的一個主要用途是生產(chǎn)耐火材料,包括耐火磚、坩堝、連續(xù)鑄造粉、鑄模芯、鑄模、洗滌劑和耐高溫材料。因此,陶瓷封裝石墨模具制品即使長期使用損耗也很少,只要擦拭干凈還如新的一樣。

滲碳使用的碳質(zhì)材料的范圍,很廣,包括人造陶瓷封裝石墨模具,石油焦,冶金焦炭和天然陶瓷封裝石墨模具。在世界范圍內(nèi)煉鋼增碳劑用陶瓷封裝石墨模具仍是土狀陶瓷封裝石墨模具的主要用途之一。陶瓷封裝石墨模具體積密度,肖氏硬度,抗折抗壓強度的影響:在陶瓷封裝石墨模具熱壓燒結(jié)的過程中模具支撐作用時候,要求陶瓷封裝石墨模具的體積密度,肖氏硬度,抗折抗壓強度是越高越好,體積密度大于1.75g/cm3。

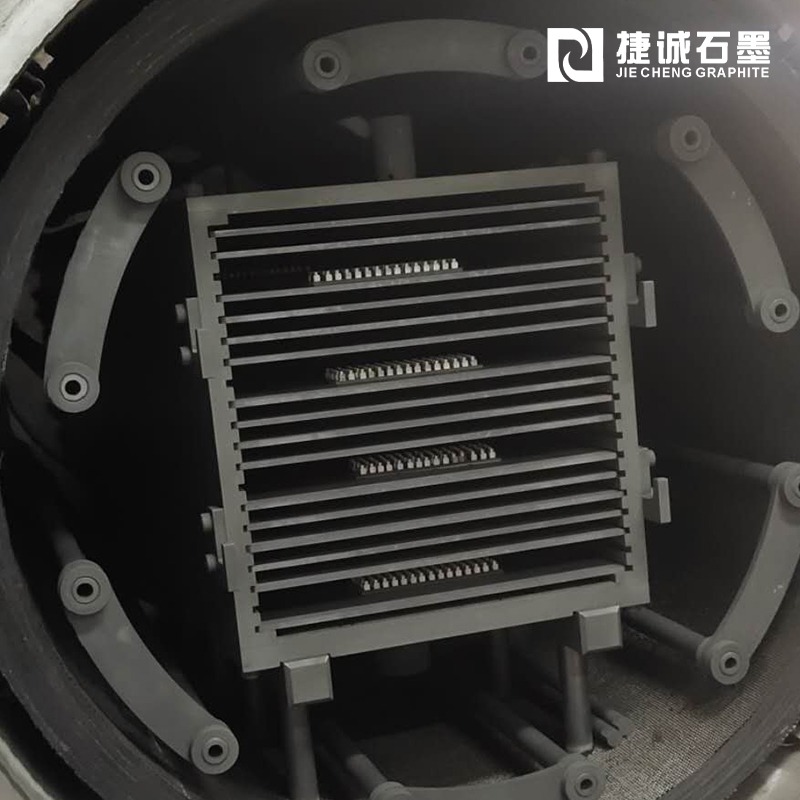

陶瓷封裝石墨模具可以作為放電材料通常情況下,陶瓷封裝石墨模具的機械加工速度能比銅快2~5倍;而放電加工速度比銅快2~3倍,陶瓷封裝石墨模具的密度只有銅的1/5,大型電極進行放電加工時,能有效降低機床(EDM)的負(fù)擔(dān);更適合于在大型模具上的應(yīng)用。

由于火花油中也含有C原子,在放電加工時,高溫導(dǎo)致火花油中的C原子被分解出來,轉(zhuǎn)而在陶瓷封裝石墨模具電極的表面形成保護膜,補償了陶瓷封裝石墨模具電極的損耗。從金剛石陶瓷封裝石墨模具模具粗加工、熱處理到各種精加工質(zhì)量控制與檢測,必須設(shè)備齊全,配套合理。銅電極在加工完成后,還需手工進行修整以去除毛刺,而陶瓷封裝石墨模具加工后沒有毛刺,節(jié)約了大量成本,同時更容易實現(xiàn)自動化生產(chǎn)。

更多有關(guān)陶瓷封裝石墨模具知識及產(chǎn)品可咨詢東莞市捷誠石墨制品有限公司 13922516726 (微信同號)