石墨軸套制造工藝

石墨軸套制造工藝

1、零件工藝性分析

(1)零件材料:45鋼。切削加工性杰出。刀具材料及其幾許參數選擇方案同案例1。

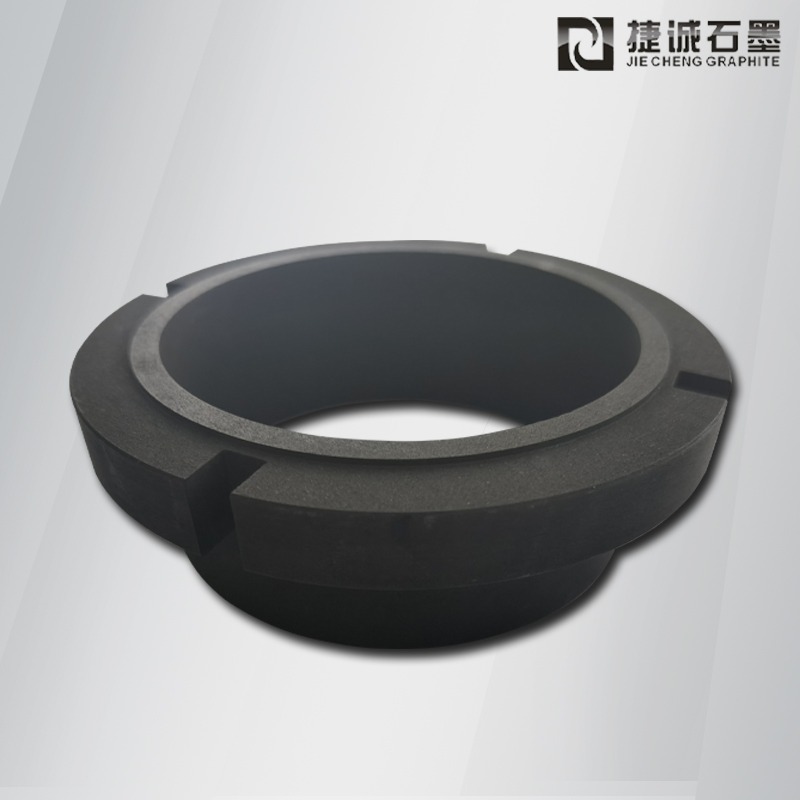

(2)零件組成表面:外圓表面(Φ100,Φ60),內表面(Φ44),型孔,兩端面,內、外臺階面,內、外退刀槽,內、外倒角

(3)首要表面分析:Φ44內孔既是支承其它零件的支承面,亦是本零件的首要基準面:Φ60外圓及其臺階面亦用于支承其它零件。

(4)首要技能條件:Φ60外圓與Φ44內孔的同軸度控制在0.03mm范圍內;臺階面與Φ44內孔的筆直度控制在Φ44內孔自身的標準公役為 mm;粗糙度Ra0.8μm;零件熱處理硬度HRC50~55。

2、零件制造工藝設計

(1)毛坯選擇:依據零件材料為45鋼,出產類型為中批出產,零件直徑標準差異較大,零件壁薄、剛度低、易變形,加工精度要求較高,零件需經淬火處理等多方面因素,在棒料與模鍛間作出選擇:模鍛件。

(2)基準分析:首要定位基準應為Φ44內孔中心;加工內孔時的定位基準則為Φ60外原中心。

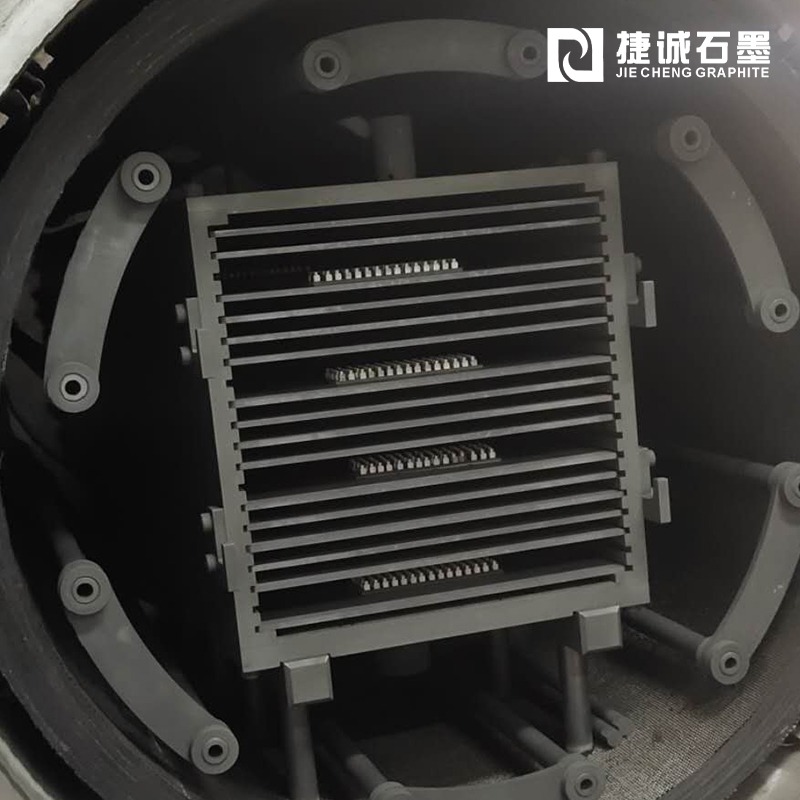

(3)設備方案:加工大端及內孔時,可直接選用三爪卡盤裝夾;粗加工小端可選用反爪夾大端,半精、精加工小端時,則應配心軸,以Φ44孔定位軸向夾緊工件。型孔加工時,可選用分度頭設備,將主軸上抬90o,并選用直接分度法,保證3×Φ6在零件圓周上的均分位置。對大端的四個螺釘過孔則選用專用夾具設備:以大端面及Φ44孔作主定位基準,型孔防轉,工件軸向夾緊。

(4)零件表面加工辦法:Φ44內孔,選用精磨到達精度及粗糙度要求;外圓及其臺階面選用磨削加工;其他回轉面以半精車滿足加工要求;型孔在立銑上完結;四個設備孔選用鉆削。

(5)熱處理安排:因模鍛件的表層有硬皮,會加快刀具磨損和鈍化,為改進切削加工性,模鍛后對毛坯進行退火處理,軟化硬皮;零件的終處理為淬火,由于零件壁厚小,易變形,加之零件加工精度要求高,為盡量控制淬火變形,在零件粗加工后安排調質處理作預處理。

(6)其它工序安排:轉化車間前應安排中心查驗,易呈現毛刺工序后安排去毛刺。

(7)設備、工裝選擇:設備選擇有臥式車床、立式銑床、鉆床、內圓磨床及外圓磨床。專用夾具有心軸式車床夾具及磨床夾具;鉆孔夾具。定標準刀具有 Φ6立銑刀,Φ10麻花鉆,表里切槽刀。所用量具有卡尺、內徑千分尺等。

(8)填寫工藝文件