真空熱壓燒結爐中的熱壓燒結是什么?

真空熱壓燒結爐的熱壓燒結(Hot Pressed Sintering)是將枯燥粉料充填入模型內,再從單軸方向邊加壓邊加熱,使成型和燒結一起完結的燒結辦法。

特點:熱壓燒結的熱壓燒結由于加熱加壓一起進行,粉料處于熱塑性狀態,有助于顆粒的接觸擴散、流動傳質過程的進行,因而成型壓力僅為冷壓的十分之一;還能下降燒結溫度,縮短燒結時刻,從而抵制晶粒長大,得到晶粒細小、細密度高和機械、電學功能良好的產品。無需增加燒結助劑或成型助劑,可出產超高純度的陶瓷產品。熱壓燒結的缺點是過程及設備雜亂,出產控制要求嚴,模具資料要求高,能源消耗大,出產效率較低,出產成本高。

將熱壓作為制造制品的手段而加以利用的實例有:氧化鋁、鐵氧體、碳化硼、氮化硼等工程陶瓷。

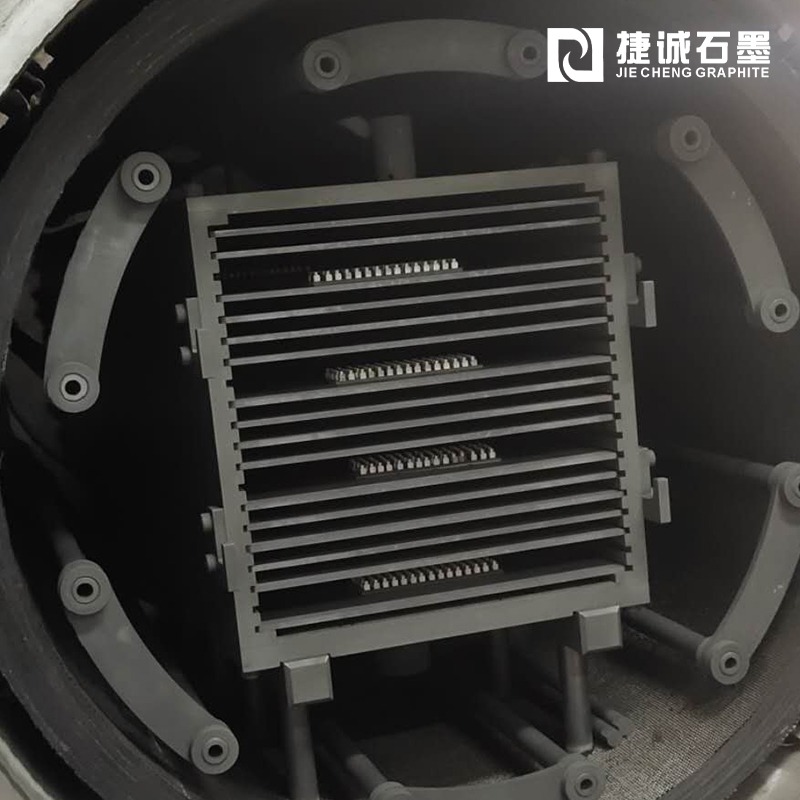

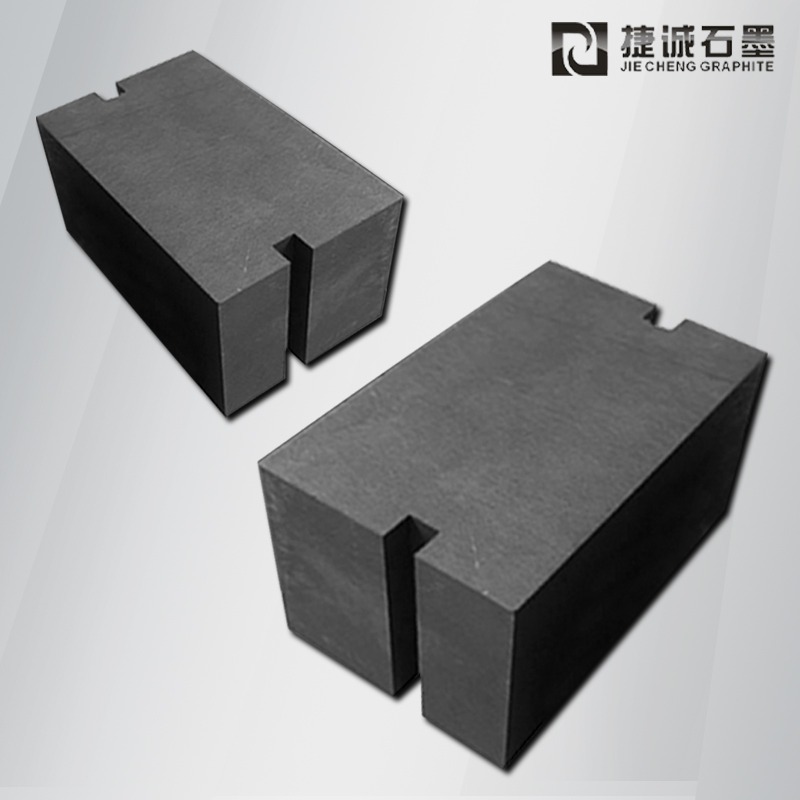

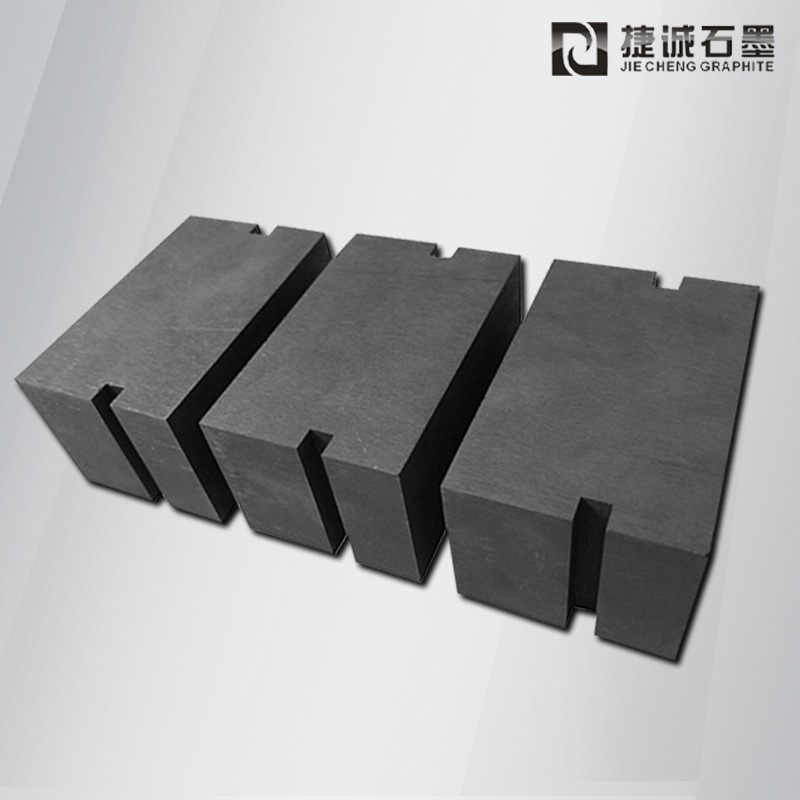

常用的熱壓機主要由加熱爐、加壓設備、模具和測溫測壓設備組成。加熱爐以電作熱源,加熱元件有SiC、MoSi或鎳鉻絲、白金絲、鉬絲等。加壓設備要求速度陡峭、保壓穩定、壓力靈敏調理,有杠桿式和液壓式。依據資料性質的要求,壓力氣氛可以是空氣也可以是還原氣氛或惰性氣氛。模具要求高強度、耐高溫、抗氧化且不與熱壓資料黏結,模具熱膨脹系數應與熱壓資料共同或近似。依據產品燒結特征可選用熱合金鋼、石墨、碳化硅、氧化鋁、氧化鋯、金屬陶瓷等。最廣泛運用的是石墨模具。

現以氮化硅為例。在氮化硅粉末中,參加氧化鎂等燒結輔助劑,在1700℃下,施以300公斤/cm2的壓力,則可到達細密化。在這種情況下,因為氮化硅與石墨模型發生反應,其表面生成碳化硅,所以在石墨模型內涂上一層氮化硼,以防止發生反應,并便于脫模。運用這種脫模劑時,在熱壓情況下須時時留意。別的,模型資料與試料的膨脹系數之差在冷卻時會發生應力,這一點極為重要。Si3N4-Y2O3-Al2O3系物質,在熱壓下也可獲得高強度燒結體。